| Zylinderkopf-Überholung

M20 |

Eingeschickt von Michael

michael.goergen@planet-interkom.de

Um eine Zylinderkopfinstandsetzung

zu machen, muß als erstes mal der Kopf runter. Das sollte eigentlich

kein Problem darstellen. Man sollte sich nur merken, an welcher Stelle

die Steckverbindung waren. Am besten, man kennzeichnet sie. Wenn der Kopf

unten ist, müssen alle Innereien erst mal raus. Sprich Nockenwelle,

Kipphebel, Kipphebelwellen und natürlich auch die Ventile.

Ausbau der Kipphebelwellen:

Zum Ausbau der Kipphebelwellen

muss als erstes mal die Ölleitung oben im Kopf herausgeschraubt werden.

Nun müsst Ihr das Spurblech

herausnehmen. Es sitzt ganz vorne im Zylinderkopf. Es hält die Kipphebelwellen

in der richtigen Lage. Nun alle Federklammern über den Kipphelebl

entfernen. Jetzt solltet Ihr die Exzenter aller Kipphebel auf größtes

Spiel einstellen. Nun die Nockenwelle soweit drehen, bis die Kipphebel

des 6. Zylinders auf Überschneidung stehen. Jetzt Kipphebel von Zylinder

1 auf der Welle nach hinten schieben, damit die Vetilfedern entlastet werden.

Nun dreht Ihr die Nockenwelle soweit zur Einlaßseite hin, bis alle

Kipphebel der Auslaßseite entspannt sind. Jetzt könnt Ihr die

Kipphebelwelle der Auslaßseite herausziehen, oder mit einem langen

Messingdorn herausschlagen. Aber Vorsicht dabei, mit Gefühl schlagen.

Nun dreht Ihr die Nockenwelle zur Aulaßseite hin, bis alle Kipphebel

der Einlaßseite entlastet sind. Nun zieht Ihr die Einlaßkipphebelwelle

heraus, oder schlagt sie heraus, wenn es mit ziehen nicht geht. Ich habe

sie herausschlagen müssen. |

Ausbau der Ventile:

Zum Ausbau der Ventile wird

eine Ventilzange benötigt. Am besten kauft Ihr euch eine, welche man

auf alle PKW Köpfe einstellen kann. Ich habe dafür 115 DM bezahlt.

Mit dieser Zange werden die Ventilfedern zusammengedrückt, daß

man die zweiteiligen Kegelhülsen herausnehmen kann. Die Zange drückt

einmal unten gegen das Ventil und einmal oben auf die Ventilfeder. Man

muss schon relativ viel Kraft aufbringen, denn so eine Feder ist mit ca.

90-100kg gespannt. Aber alles ist möglich. Man sollte am besten dazu

zu zweit sein, denn einer sollte den Kopf halten. Dann kann man mehr Kraft

aufbringen beim Zudrücken. |

Ausbau

der Nockenwelle:

Der Ausbau der Nockenwelle

ist eigentlich kein Problem. Aber was ein Problem darstellen kann, ist

es, den Spurdeckel an der Stirnseite herunterzubekommen. Der sitzt durch

den Simmerring ziemlich fest. Man sollte ihn mit einem Schraubenzieher

vorsichtig herunterhebeln. Der Simmerring sollte auf jeden Fall ausgetauscht

werden, daß dort später kein Öl austritt. Aber dieser ist

in dem kompletten Kopfdichtungssatz von der Firma Elring enthalten. Dieser

Satz kostet ca.350DM. .Wenn der Spurdeckel unten ist, einfach die Nockenwelle

nach vorne herausziehen. |

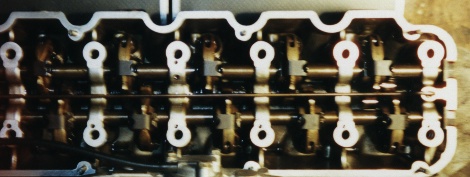

Die Teile sieht man auf den

folgenden Bildern:

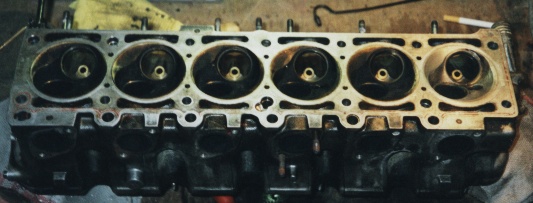

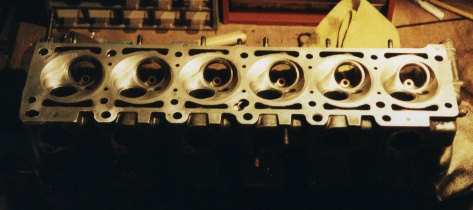

Auf dem zweiten Bild sieht

man auch die hellen Ventilsitze. Diese habe ich frisch eingeschliffen,

aber dazu später mehr. Zuerst sollten die Brennräume von allen

Ölverkrustungen befreit werden. Das sieht dann so aus:

Säubern

der Brennräume:

Zum Säubern der Brennräume

sollte man erst mal einen Schraubenzieher benutzen, um vorsichtig die festgebackene

Ölkohle zu entfernen. Wenn das geschehen ist, braucht man eine Stahlwolle,

mit der normalerweise Backöfen saubergemacht werden. Mit so einer

Stahlwolle entstehen keine Kratzer. Diese Wolle gibt es in jedem Supermarkt.

Nun werden die Brennräume damit ausgeputzt. |

Vorher:

Nachher:

Die Ventile solltet Ihr auch

sauber machen. Nehmt einfach eine Schmirgelleinwand, am besten eine 120er,

legt diese auf eine ebene

Fläche und fahrt mit den Ventilen so lange darüber, bis der Ventilboden

wieder glänzt. Wenn Ihr das alles gemacht habt, werden die Ventile

eingeschliffen. Dafür braucht Ihr Ventilschleifpaste und einen Ventilsauger.

Bei der Ventilschleifpaste gibt es zweierlei. Nämlich die Grobschleifpaste

und die Feinschleifpaste. Am besten kauft euch eine Dose, wo beide enthalten

sind. So hab ich es gemacht.

Hier seht Ihr ein Ventil,

dass an einen Ventilsauger angesaugt ist und mit Ventilschleifpaste bestrichen

ist und wie man die Ventile einschleifen muss.

Ihr solltet während

des Schleifvorgangs das Ventil auch mal abheben und die Schleifpaste neu

verstreichen oder neu auftragen. Das Einschleifen sollte so lange fortgesetzt

werden, bis die Ventilsitze frei sind von Einbrandstellen. Das sieht man

ja bereits oben. Aber aufpassen nicht zuviel abschleifen, sonst werden

die zulässigen Toleranzen überschritten und die Ventile liegen

nicht mehr fest genug an den Sitzen an.

Wenn das alles gemacht ist,

sollte man auch gleich die Ventilschaftdichtungen wechseln. Das stellt

eingentlich kein großes Problem dar, man muß nur aufpassen,

wenn man sie auf den Ventilschaft aufschlägt. Dafür sollte man

ein kleines Stück Rohr nehmen, das nur auf den äußeren

Metallring der Dichtung drückt. Sonst kann es sein, daß die

Dichtung kaputt geht. Und das wollen wir ja nicht, oder ? Wenn Ihr das

gemacht hab, sollte es so aussehen:

Nun noch die Ventile wieder

einsetzten. Aber die Ventile genau dort einsetzten, wo Ihr sie eingeschliffen

habt. Das ist sehr wichtig. Denn sonst kann es sein, daß ein Ventil

nicht richtig abdichtet. LEISTUNGSVERLUST!!!

Einsetzen der Ventile:

Vor dem Einbau muss das

Ventil an der Lauffläche mit etwas Öl benetzt werden.Dann wird

es in den Schaft eingeführt, aber nicht gleich bis ganz oben durchgeschoben,

sondern nur kurz vor die Ventilschaftdichtung. Nun wird es etwas hinundhergedreht.

Das ist notwendig, das der Ventilschaft mit Öl benetzt ist. Nun kann

es ganz durchgeschoben werden. Nun noch die Ventilfeder drauf und diese

mit der Ventilfederzange zusammendrücken. Wie gesagt, man sollte schon

zu zweit sein. Nun noch die zweiteiligen Kegelhülsen ansetzen und

die Zange wieder aufmachen. Man sollte immer nur ein Ventil fertig machen,

bevor man mit einem anderen anfängt. Nicht erst alle reinschieben,

sondern erst eins und dieses dann fertig machen. |

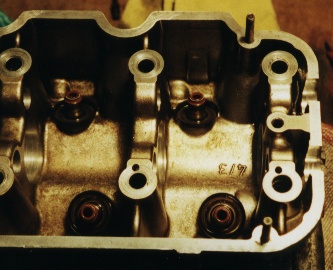

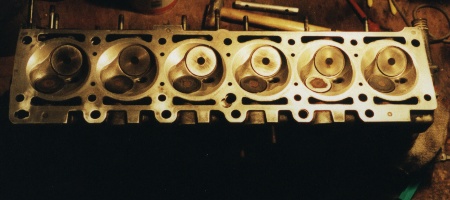

Das sieht dann so aus, wenn

Ihr sie eingebaut habt.

Auf diesem Bild ist auch

zu sehen, daß die Nockenwelle eingebaut ist. Das ist auch der nächste

Schritt nach dem Einsetzen der Ventile. Danach noch die ganzen anderen

Innereien rein und dann ist der Kopf auch schon fertig. Schon ist gut,

ich habe dafür ca, 1,5 Tage gebraucht (mit Raucherpausen).

Einbau der Nockenwelle:

Erst mal alle Lagerstellen

im Zylinderkopf reinigen. Dann die Nockenwellenlager mit etwas Öl

benetzen und sie dann wieder reinschieben. Wenn sie drin ist, müssen

die Lagerstellen noch nachgeölt werden. Dazu sind auf der Oberseite

des Kopfes kleine Ölbohrungen zu sehen. Diese sollten mit Öl

gefüllt werden. Dann die Nockenwelle durchdrehen bis die Schleifgeräusche

kaum noch zu hören sind. Danach sollte man den neuen Simmerring in

den Spurdeckel einsetzen. Den Simmerring an der Aussenseite mit etwas Öl

einstreichen, daß er besser in die Bohrung geht. Es geht trotzdem

noch etwas schwer, aber es geht. Den Spurdeckel

danach vorsichtig auf die

Nockenwelle aufschieben, daß der Simmerring nicht beschädigt

wird. Den Spurdeckel nur noch festziehen, aber mit etwas Gefühl bitte,

und die Nockenwelle ist wieder drin. |

Einbau der Kipphebelwelle:

Zum Wiedereinbau muss die

Nockenwelle bereits eingebaut sein. Nun die Kipphebelwellen entgegengesetzt

zu der beschriebenen Ausbaumethode wieder einbauen. Die Kipphebelwellen

sollen hinterher so zu liegen kommen, daß anschließend das

Spurblech in die Nuten eingreifen kann. Ebenso müssen die großen

Bohrungen in den Kipphebelwellen zur Ventilführung hin zeigen. Beim

Fixieren der Kipphebel müssen die flachen Seiten der Blechspangen

in die dafür vorgesehene Nut der Kipphebelwelle gesteckt werden. |

Der Kopf sollte danach wieder

so aussehen:

Dann muss der Kopf nur noch

auf den Motorblock aufgesetzt werden und die Zylinderkopfschrauben mit

dem richtigen Drehmoment angezogen werden.1.45Nm; 2.60Nm; 3. 25° weiterdrehen.

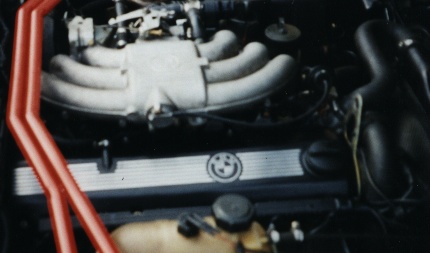

Dann kommt der schönste

Moment an der ganzen Sache, man sollte probieren, ob der Motor noch was

von sich gibt. Meiner tat es. Beweis:

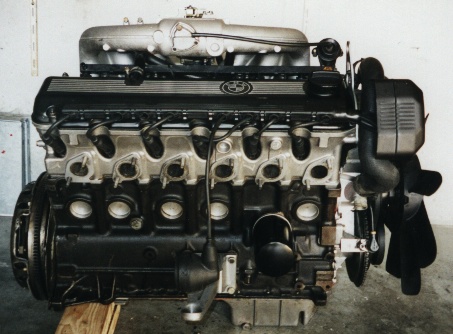

Dieser Motor hat aber leider

wegen eines Pleullagerschadens das Zeitliche gesegnet. So sieht mein neuer

Motor aus, bei diesem habe ich das alles noch mal machen dürfen. Arschkalt

in so einer Garage, dass kann ich euch sagen.Wenn Ihr das machen wollt,

macht es im Sommer

|